Los catalizadores de desnitrificación son la parte central de la tecnología SCR y determinan la eficiencia de desnitrificación y la economía del sistema SCR, con costos de construcción que representan más del 20 % del costo de los proyectos de desnitrificación de gases de combustión y costos operativos que representan más del 30 %. En los últimos años, países desarrollados como EE. UU., Japón y Alemania han continuado invirtiendo grandes cantidades de recursos humanos, materiales y financieros en la investigación y el desarrollo de catalizadores de desnitrificación de gases de combustión de alta eficiencia y bajo costo, con énfasis en la protección de la propiedad intelectual. derechos en el proceso de patente de tecnología de catalizador, transferencia de tecnología y licencia de producción.

Los catalizadores iniciales eran catalizadores a base de metales como Pt-Rh y Pt, con cerámicas monolíticas como la alúmina como soporte, que tenían las características de mayor actividad y menor temperatura de reacción, pero el alto precio limitaba su aplicación en centrales eléctricas.

Por lo tanto, desde finales de la década de 1960, tres empresas japonesas, Hitachi, Mitsubishi y Takeda Chemical, han desarrollado catalizadores basados en TiO2 a través de investigación y desarrollo continuos y han reemplazado gradualmente los catalizadores de las series Pt-Rh y Pt. La composición de este tipo de catalizadores está compuesta principalmente por óxidos metálicos como V2O5 (WO3), Fe2O3, CuO, CrOx, MnOx, MgO, MoO3, NiO o una mezcla que juega un papel combinado, normalmente con TiO2, Al2O3, ZrO2, SiO2, carbón activado (AC), etc. como portador y agente reductor como amoníaco líquido o urea en el sistema SCR para reducir Ahora es el catalizador principal para las aplicaciones de desnitrificación SCR en las centrales eléctricas.

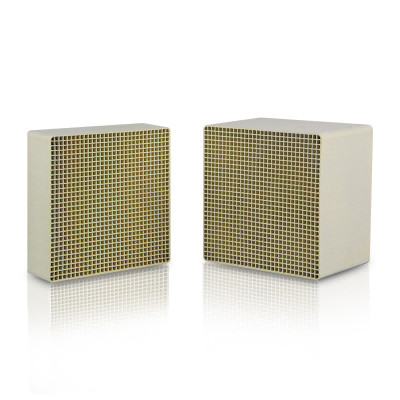

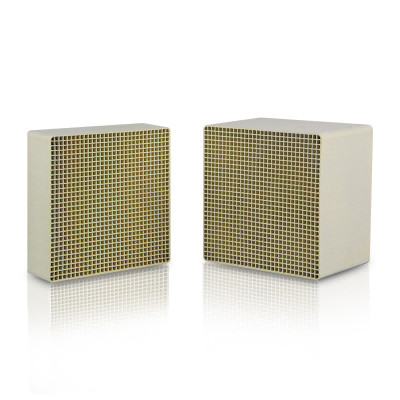

Hay tres tipos de catalizadores: placa, panal y placa corrugada. Los tres tipos de catalizadores tienen un historial comprobado en SCR a carbón, siendo los tipos de placa y panal más comunes y el tipo de placa corrugada menos común.

El diseño del catalizador es seleccionar un catalizador con un área de reacción determinada para cumplir con los requisitos de diseño del rendimiento básico de SCR, como la eficiencia de desnitrificación y la tasa de escape de amoníaco en las condiciones de flujo, temperatura, presión y composición de los gases de combustión a la salida de el economizador de carbón; su rendimiento antibloqueo y antidesgaste es la clave para garantizar el funcionamiento seguro y estable a largo plazo del equipo SCR en un entorno con condiciones variables de cenizas.

En términos de anti-obstrucción de cenizas, para una sección transversal de reactor dada, el catalizador de placa tiene el área de flujo pasante más grande para el mismo paso de catalizador, generalmente por encima del 85%, el catalizador de panal es el segundo con un área de flujo pasante generalmente alrededor del 80% y el catalizador de placa corrugada tiene un área de flujo similar al catalizador de panal. En las mismas condiciones de diseño, un catalizador de nido de abeja correctamente seleccionado con un paso grande puede tener un efecto antiobstrucción similar al del catalizador de placas. En términos de estructura, el catalizador de placa tiene la menor cantidad de ángulos de pared y el área de circulación más grande, lo que hace que sea menos probable que bloquee las cenizas; el catalizador de nido de abeja tiene un área de circulación promedio, pero los ángulos de las paredes de cada catalizador son ángulos rectos de 90°, lo que puede causar puentes de cenizas y bloqueos en condiciones adversas de gases de combustión;