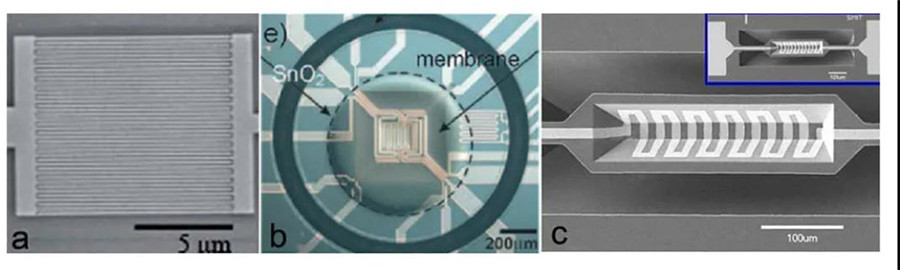

El sistema microelectromecánico (MEMS) se refiere a un microdispositivo o sistema que se puede fabricar en lotes e integra microestructuras, microsensores, microactuadores y circuitos de control y procesamiento de señales. En primer lugar, el sustrato de electrodo interdigital preparado por la tecnología MEMS tiene un espaciado de electrodos a micro-nanoescala, que puede mejorar en gran medida la relación señal-ruido, reducir el límite de detección y facilitar una respuesta rápida en segundos; en segundo lugar, el sustrato de microelectrodo basado en la tecnología MEMS El calentador puede lograr un menor consumo de energía de calefacción en el nivel de milivatios y una tasa de subida-bajada de temperatura en el nivel de milisegundos, lo que favorece la aplicación del sensor en el campo real. Basado en la tecnología MEMS, el tamaño del sensor se puede reducir en gran medida, lo que favorece la arquitectura de la matriz de sensores y la supervisión de la red del sensor.

El proceso de producción del sustrato MEMS es actualmente relativamente maduro, y la diferencia entre el sensor es principalmente el método de integración del material sensible y el sustrato, que incluye principalmente el método de deposición de la capa atómica, el método de galvanoplastia, el método de oxidación térmica, el método de grabado en húmedo, el método de pulverización catódica con magnetrón y método de impresión de pantalla Espere.

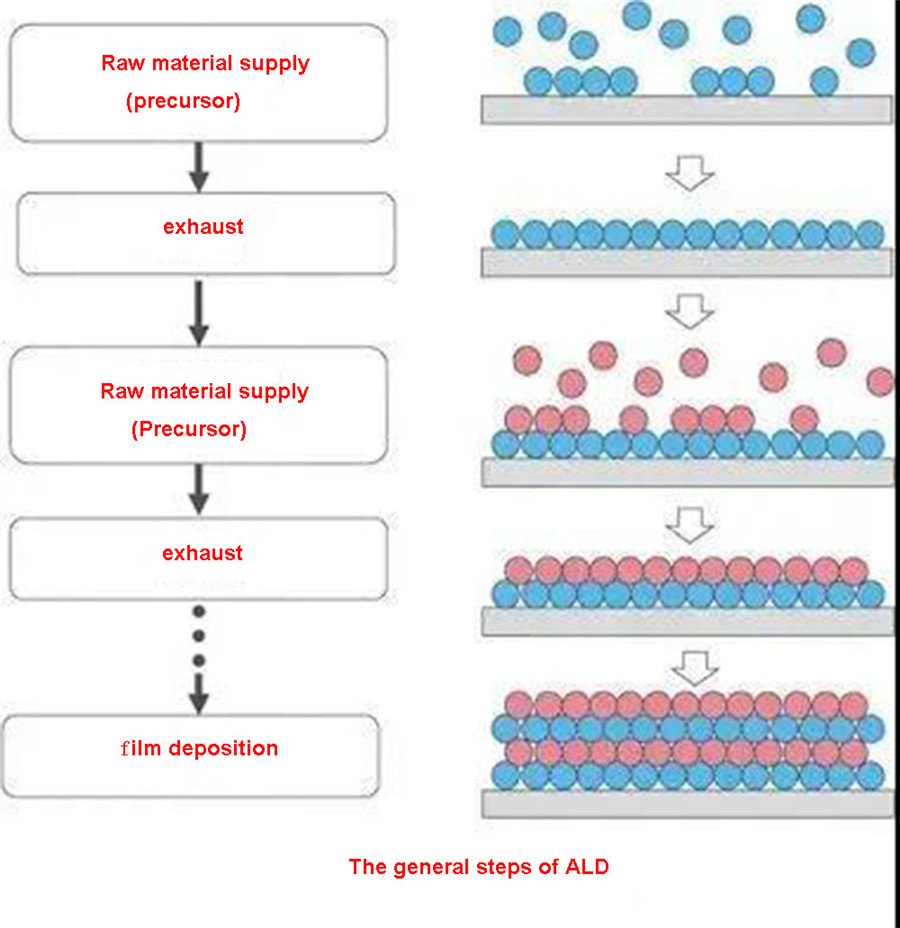

(1) Método de deposición de la capa atómica

La deposición de capa atómica (ALD) es un método en el que un precursor de fase gaseosa se pasa repetidamente a través del reactor y se forma una película depositada sobre el sustrato. El precursor introducido cada vez se depositará sobre la superficie del sustrato y se formará una película fina junto con la reacción superficial. Después de una limpieza y deposición repetidas, se producirá una película delgada del espesor objetivo. La mayoría de las películas de óxido de metal y las estructuras de núcleo-capa que crecen mediante la deposición de la capa atómica se pueden utilizar para aplicaciones de detección. Al adoptar este método, siempre que haya un espacio a través del cual pueda pasar el material formador de película, el espesor de la película se puede controlar a nivel nanométrico. Se forma una película uniforme durante el procesamiento.

(2) Método de galvanoplastia

La galvanoplastia es el proceso de recubrir otra capa de otros metales o aleaciones en la superficie de algunos metales utilizando el principio de electrólisis. En el proceso de galvanoplastia, el metal de galvanoplastia se usa como ánodo y el dispositivo objetivo se usa como cátodo. Los cationes del metal de recubrimiento se reducirán en la superficie de la pieza de trabajo que se va a recubrir para formar una capa de recubrimiento. La principal ventaja de la tecnología de galvanoplastia es que es una tecnología de preparación de películas extremadamente barata. Además, la tecnología de galvanoplastia se puede utilizar para preparar aleaciones, películas gruesas de un centímetro y patrones complejos, y las películas galvanizadas tienen buenas características de tensión. La tecnología de galvanoplastia está limitada por su propio principio de deposición, y generalmente requiere una fina capa de metal sobre el sustrato como semilla (la llamada semilla), por lo que esto limita los tipos de sustratos hasta cierto punto.

(3) Método de oxidación térmica

El proceso principal del método de oxidación térmica: (1) el oxidante (O2 / H20) llega a la superficie de la oblea de silicio en forma gaseosa; (2) el oxidante se difunde a Si en el medio sólido (SiO2); (3) el oxidante reacciona con Si. La película preparada por el método de oxidación térmica es más densa que la película preparada por otros métodos. La oxidación térmica se puede dividir en oxidación seca y oxidación húmeda. La temperatura de reacción es 900 ~ 1200 La película obtenida por oxidación seca es más densa que la de oxidación húmeda.

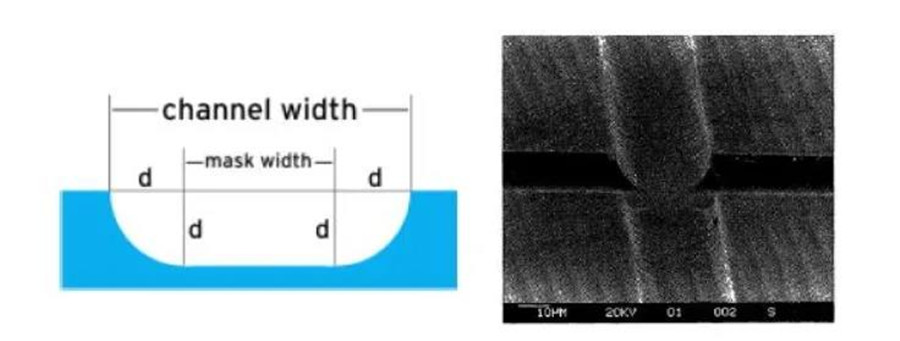

(4) Método de grabado en húmedo

El grabado en húmedo consiste en producir una topografía regular en la superficie del material a través de una plantilla y diferentes agentes de grabado. Diferentes grabadores anisotrópicos pueden grabar diferentes topografías. Se puede producir una variedad de nanoestructuras de silicio tridimensionales mediante grabado en húmedo, como nanocables, nanopilares y nanoconos, sensores, transistores verticales, etc. costos de procesamiento, bajo flujo y alta contaminación por flúor. Teóricamente, el grabado anisotrópico húmedo tiene características claras y controlables, pero no se ha realizado bien en aplicaciones prácticas. La razón es, en gran medida, que el grabador químico corroerá uniformemente el sustrato subyacente en todas las direcciones.

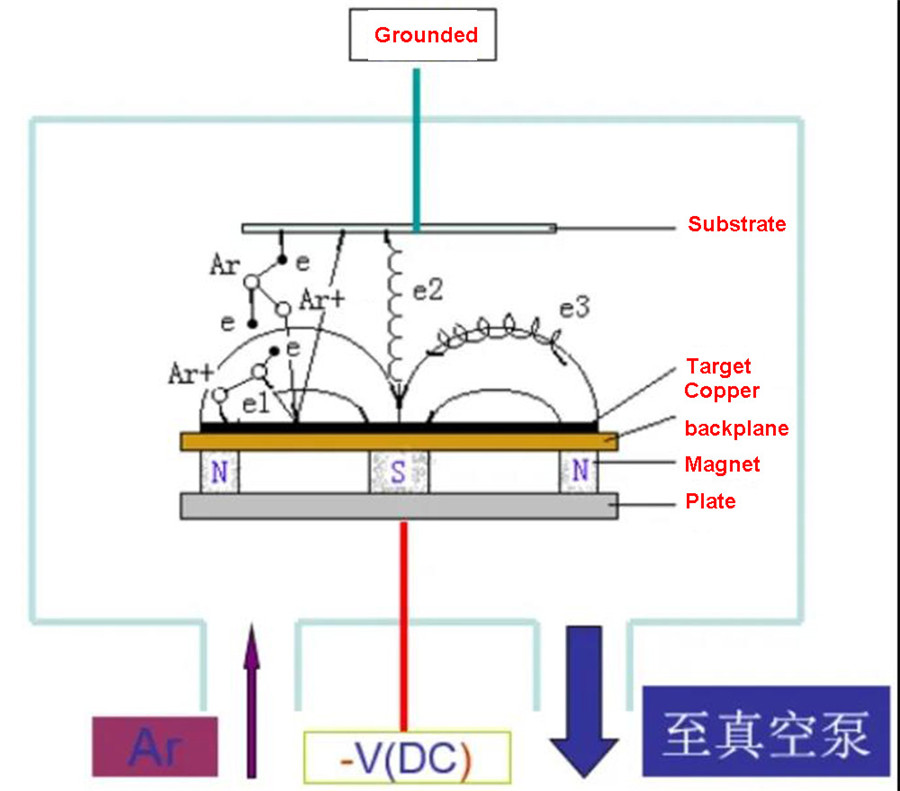

(5) Método de pulverización catódica con magnetrón

El principio de la pulverización catódica es bombardear la superficie del objetivo con partículas de alta energía, bombardear átomos o moléculas en la superficie del objetivo y golpear el sustrato bajo el control de un campo magnético y un campo eléctrico para depositar una película delgada. La pulverización catódica con magnetrón es un tipo de deposición física de vapor (PVD), que se usa ampliamente para preparar películas delgadas de diversos materiales, como metales, semiconductores y aislantes. Este método es simple de operar, fácil de controlar y tiene las ventajas de una fuerte adhesión y una gran área de recubrimiento. Desde su primer desarrollo en la década de 1970, la tecnología de pulverización catódica con magnetrones se ha aplicado gradualmente a aplicaciones industriales en los campos de la decoración, los semiconductores y la fabricación. En la actualidad, la pulverización catódica con magnetrones se ha convertido en una de las tecnologías más utilizadas y en evolución en el campo de la deposición al vacío. En comparación con otras tecnologías de pulverización catódica, la pulverización catódica con magnetrón no solo puede funcionar a una presión más baja y una tasa de deposición relativamente alta, sino que también se puede utilizar para sintetizar películas densas con menos granulosidad.

Hasta ahora, ha habido algunos ejemplos de sensores MEMS basados en películas MOS pulverizadas, incluidos sensores micromecánicos WO3 y películas de detección que contienen heterouniones p-n: Las películas de SnO2-NiO tienen una alta sensibilidad al H2S a temperatura ambiente. Sin embargo, la sensibilidad de la mayoría de las películas pulverizadas sigue siendo mucho menor que la de los materiales MOS nanoestructurados sintetizados químicamente convencionales. Esto se debe a que la estructura amorfa y de alta densidad limita la interacción entre el material sensible y el gas circundante.

(6) Método de serigrafía

El desarrollo de la tecnología de serigrafía tiene una historia muy larga. Es una tecnología de película gruesa que usa tinta capa por capa para superponer un material sólido y usa marcos de pantalla o moldes para cambiar los gráficos. Debido a su bajo costo y alta eficiencia, la producción en masa y otras ventajas se utilizan ampliamente en los campos de la producción publicitaria, la impresión de carteles, la producción de procesos y el uso de tecnología de serigrafía para preparar sensores se ha convertido en un hito importante. En comparación con los electrodos tradicionales en forma de varilla, los electrodos serigrafiados se pueden integrar en varios sistemas de prueba portátiles debido a su pequeño tamaño, y pueden contactar directamente y detectar objetos para ser detectados en el ambiente mientras se evitan operaciones como muestreo y transporte. El proceso de preparación de electrodos serigrafiados consiste principalmente en los siguientes procedimientos operativos, que incluyen diseño gráfico, formulación de plantillas, pretratamiento de materiales, impresión y secado de electrodos. Los electrodos generalmente se imprimen semiautomáticamente utilizando una impresora de pantalla o se imprimen manualmente.